- P0087 oznacza niskie ciśnienie paliwa i ograniczenie mocy przez PCM.

- Objawy: utrata mocy, gaśnięcie silnika, problemy z uruchomieniem.

- Główne przyczyny: uszkodzona pompa, zatkany filtr paliwa.

- Rozwiązania: diagnostyka, wymiana pompy lub filtra, kontrola ciśnienia.

Kod błędu OBD2 P0087 sygnalizuje niewystarczające ciśnienie w układzie zasilania paliwem i stanowi jedno z krytycznych zagrożeń dla osiągów silnika. Wymaga systematycznego podejścia do diagnostyki i szybkiej interwencji, aby uniknąć kosztownych uszkodzeń silnika.

Układ zasilania paliwem pracuje pod ścisłymi ciśnieniami, ustalonymi przez producenta pojazdu w zależności od typu silnika i systemu wtrysku. Gdy ciśnienie spada poniżej tych wartości, PCM wykrywa anomalię i aktywuje kod P0087, ostrzegając kierowcę o potrzebie interwencji technicznej.

Co oznacza kod błędu P0087

PCM (moduł sterowania układem napędowym) wykrył, że ciśnienie paliwa w układzie zasilania jest poniżej normalnych parametrów pracy. Odpowiednie ciśnienie jest kluczowe dla optymalnego wtrysku paliwa i prawidłowego działania silnika.

System monitorujący stale porównuje rzeczywiste ciśnienie z zaprogramowanym w oprogramowaniu PCM. Kiedy różnica przekracza dopuszczalne tolerancje, aktywuje się procedura awarii i zapisuje kod P0087.

Kiedy aktywuje się kod błędu P0087

Kod P0087 zapisuje się, gdy:

- Ciśnienie paliwa nie mieści się w granicach ustalonych przez producenta

- PCM wykrywa istotną różnicę między ciśnieniem żądanym a rzeczywistym

- Problem utrzymuje się przez określony czas (zwykle 2–3 cykle jazdy)

- Na desce pojawia się lampka Check Engine

- Czujnik ciśnienia paliwa przekazuje wartości poza normalnymi parametrami

Wiele nowoczesnych pojazdów ma systemy ochronne, które ograniczają moc silnika, gdy ciśnienie paliwa jest niewystarczające, aby zapobiec wewnętrznym uszkodzeniom.

Specyficzne objawy kodu P0087

Objawy główne

Utrata mocy silnika podczas przyspieszania to najczęstszy objaw, objawiający się opóźnioną reakcją na naciśnięcie pedału gazu lub niemożnością osiągnięcia żądanych obrotów.

Zgaśnięcie silnika (stall) może wystąpić na biegu jałowym lub podczas jazdy i jest szczególnie niebezpieczne w ruchu.

Trudności z uruchomieniem lub niemożność uruchomienia objawia się długim kręceniem silnika rozrusznikiem bez zapłonu, lub startami przerywanymi i ponownymi zatrzymaniami.

Zapalenie lampki Check Engine na desce rozdzielczej jest pierwszym widocznym sygnałem problemu i może być niestabilne w początkowych fazach awarii.

Objawy wtórne

- Wyższe zużycie paliwa z powodu automatycznej kompensacji przez PCM

- Wyższe emisje zanieczyszczeń wykrywane podczas testów okresowych

- Nienaturalne wibracje silnika, szczególnie na biegu jałowym

- Dziwne odgłosy z okolicy pomp paliwowych

- Nieregularna praca na biegu jałowym

- Zawahania silnika podczas przyspieszania

Główne przyczyny kodu P0087

Przyczyny mechaniczne

Uszkodzona pompa paliwowa może być najczęstszą przyczyną P0087. Może mieć problemy z wewnętrznym silnikiem elektrycznym, z turbiną lub z układem uszczelniającym, ograniczając zdolność utrzymania ciśnienia w układzie.

Zatkany filtr paliwa ogranicza przepływ paliwa do silnika. Problem rozwija się stopniowo i może być zapobiegany poprzez regularną wymianę zgodnie z planem serwisowym.

Uszkodzony regulator ciśnienia nie utrzymuje stałego ciśnienia w systemie, powodując wahania ciśnienia wywołujące kod błędu. Ten element jest szczególnie ważny w systemach z układem zwrotnym paliwa.

Uszkodzone lub zablokowane przewody paliwowe mogą obniżać ciśnienie poprzez wycieki lub ograniczenia. Korozja, zgniecenia lub nagromadzenie zanieczyszczeń mogą wpływać na przepływ paliwa.

Przyczyny elektryczne

Uszkodzony czujnik ciśnienia paliwa może wysyłać błędne sygnały do PCM, nawet jeśli rzeczywiste ciśnienie jest prawidłowe. Wymaga diagnostyki różnicowej, aby uniknąć niepotrzebnych wymian komponentów.

Uszkodzony przekaźnik pompy paliwowej może powodować nieregularne lub niewystarczające zasilanie pompy.

Korozja lub przerwy w okablowaniu w obwodzie pompy lub czujnika mogą powodować nieprawidłowe działanie układu zasilania.

Zabrudzone lub uszkodzone złącza elektryczne mogą powodować rezystancję i zakłócać zasilanie komponentów.

Przyczyny systemowe

Uszkodzony PCM może błędnie interpretować sygnały z czujników lub mieć problemy z algorytmami sterowania ciśnieniem paliwa, choć jest to rzadkie.

Problemy z wtryskiwaczami paliwa, które mają wycieki wewnętrzne, mogą obniżać ciśnienie w układzie zasilania.

Awarie modułu sterowania pompy w pojazdach z zaawansowanymi systemami zarządzania paliwem.

Typowe pułapki diagnostyczne – uważaj na fałszywe tropy

Uwaga: wiele drogich komponentów (pomp paliwowych o wartości setek euro, czujników ciśnienia, regulatorów) bywa wymienianych bez potrzeby, gdy pojazd był po prostu bez paliwa. Zdarza się, że wskaźnik paliwa na desce jest uszkodzony lub niedokładny, dlatego zawsze sprawdzaj rzeczywisty poziom paliwa w zbiorniku przed innymi diagnozami.

Inne częste błędy to:

- Wymiana pompy bez sprawdzenia filtra paliwa

- Wymiana czujnika bez testowania okablowania

- Niezbadanie przekaźników i bezpieczników

- Nieprzestrzeganie procedur depressurizacji systemu

Kompletny proces diagnostyczny

Krok 1: Wstępny przegląd wizualny

Sprawdź wizualnie wszystkie przewody i złącza w okolicy zbiornika paliwa i komory silnika pod kątem śladów przepaleń, korozji lub uszkodzeń mechanicznych. Sprawdź wszystkie bezpieczniki związane z układem paliwowym, w tym główne i pomocnicze.

Kontroluj rzeczywisty poziom paliwa w zbiorniku poprzez włożenie czystej sondy lub poprzez kontrolowanie objętości podczas kontrolowanego tankowania.

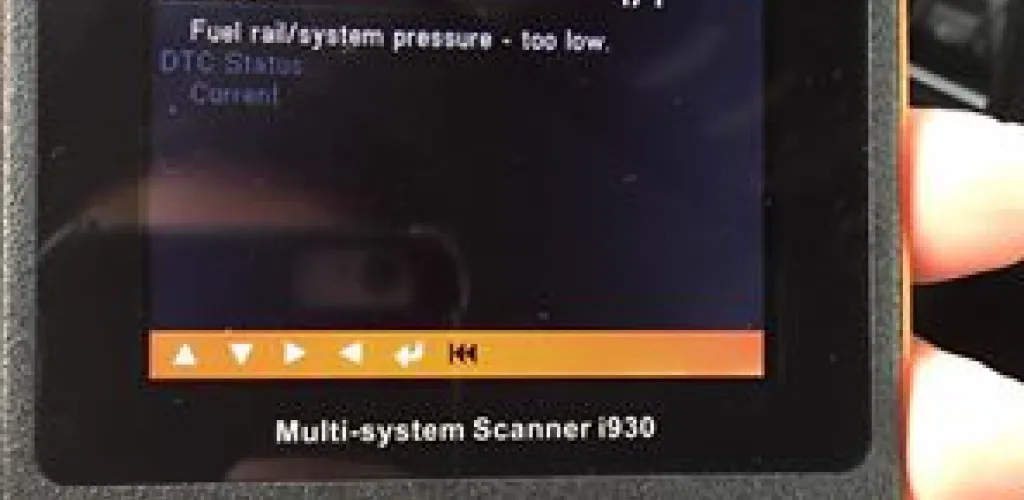

Krok 2: Skanowanie i rejestrowanie kodów

Podłącz skaner OBD2 do portu diagnostycznego i zarejestruj wszystkie zapamiętane kody błędów, zarówno aktywne, jak i historyczne.

Zapisz dane freeze-frame do analizy kontekstu, w jakim pojawił się błąd – temperatura silnika, obroty, obciążenie, prędkość pojazdu.

Wyczyść kody i przeprowadź jazdę próbną, aby sprawdzić, czy pojawiają się ponownie od razu lub po określonych warunkach.

Krok 3: Test ciśnienia paliwa

Wymagany sprzęt: Manometr do pomiaru ciśnienia paliwa z odpowiednimi adapterami do badania pojazdu.

Podłącz manometr do portu testowego ciśnienia (jeśli występuje) lub do linii paliwowej, przestrzegając zasad bezpieczeństwa pracy z paliwem.

Zmierz ciśnienie przy wyłączonym silniku i zapłonie (pompa powinna pracować 2–3 sekundy), a następnie przy pracującym silniku na biegu jałowym i przy przyspieszaniu.

Typowe wartości ciśnienia:

- Silniki z wtryskiem pośrednim (port injection): 2,5–4,0 barów

- Silniki z bezpośrednim wtryskiem benzynowym: 50–200+ bar

- Silniki diesla z systemem common rail: 1000–2000+ bar

- Silniki diesla z pompą mechaniczną: 2–4 bar

Sprawdź utrzymanie ciśnienia po wyłączeniu silnika – ciśnienie powinno spaść powoli, a nie gwałtownie, co wskazuje na szczelność systemu.

Krok 4: Test pomp paliwowej

Metoda słuchowa: Uważnie nasłuchuj dźwięku pompy przy uruchomieniu zapłonu. Pompa powinna pracować 2–3 sekundy z równomiernym dźwiękiem, bez nietypowych hałasów lub przerw.

Metoda mechanicznego pobudzenia (dla pomp w zbiorniku): Delikatnie uderz w zbiornik gumowym młotkiem, podczas gdy inna osoba uruchamia silnik. Jeśli silnik zapali się na chwilę, pompa może mieć niestabilne problemy mechaniczne.

Test elektryczny: Zmierz pobór prądu przez pompę za pomocą amperomierza – nieprawidłowy pobór (zbyt duży lub zbyt mały) wskazuje na problemy mechaniczne wewnątrz.

Krok 5: Sprawdzenie obwodu elektrycznego

Zmierzyć napięcie na złączu pompy paliwowej – napięcie zasilania (zwykle 12 V) powinno być obecne, gdy włączony jest zapłon lub pracuje silnik.

Sprawdź przekaźnik pompy poprzez tymczasową zamianę na podobny przekaźnik z innej funkcji (klimatyzacja, wentylator) lub przetestuj przekaźnik multimetrem.

Sprawdź ciągłość okablowania od przekaźnika do pompy i od pompy do PCM, szukając niestandardowych rezystancji lub przerw.

Sprawdź jakość masy pompy – uszkodzona masa może powodować niestabilną pracę.

Krok 6: Diagnostyka czujnika ciśnienia

Lokalizacja: Czujnik ciśnienia paliwa zwykle znajduje się na listwie wtryskiwaczy lub na głównej linii zasilającej.

Odłącz wtyczkę czujnika i sprawdź:

- Napięcie referencyjne (zwykle 5 V na jednym przewodzie)

- Sygnał masowy na innym przewodzie

- integralność przewodu sygnałowego do PCM

Zmierzyć rezystancję czujnika za pomocą multimetru i porównać z wartościami w diagramie technicznym producenta.

Zmierzyć sygnał analogowy czujnika w warunkach zmiennego ciśnienia, aby zweryfikować liniowość odpowiedzi.

Szczegółowe naprawy

Wymiana pompy paliwowej

Szacowany koszt: €150–€400 za część + €100–€200 robocizna

Procedura:

- Całkowicie zdekompresuj układ paliwowy

- Odłącz akumulator i odczekaj zgodnie z instrukcjami bezpieczeństwa (poduszki powietrzne)

- Zdemontuj siedzenia lub osłonę dla dostępu do pompy

- Odłącz złącza elektryczne i przewody paliwowe

- Zdemontuj pierścień mocujący pompę przy użyciu specjalnych kluczy

- Delikatnie wyjmij pompowanie, aby nie uszkodzić czujnika poziomu paliwa

- Zamontuj nową pompę z nowymi uszczelkami

- Przetestuj system i sprawdź szczelność

Wymiana filtra paliwa

Szacowany koszt: €20–€80 za część + €30–€50 robocizna

Filtr należy wymieniać zgodnie z harmonogramem serwisowym lub gdy ciśnienie zasilania spada z powodu zatkania.

Naprawa okablowania

Szacowany koszt: €30–€100 materiały + €80–€150 robocizna

Użyj odpowiedniej grubości przewodów i właściwej ochrony przed korozją. Wszystkie złącza muszą być szczelne i chronione.

Wymiana czujnika ciśnienia

Szacowany koszt: €80–€250 za część + €50–€100 robocizna

Używaj wyłącznie oryginalnych części lub wysokiej jakości zamienników, aby uniknąć problemów z kompatybilnością z PCM.

Krytyczne procedury bezpieczeństwa

Uwaga na pary: Paliwo wytwarza łatwopalne opary, które mogą zapalić się od iskier, papierosów lub gorących powierzch.

Obowiązkowa dekompresja: Zawsze dekompresuj system przed odłączeniem przewodów paliwowych.

Sprzęt ochronny: Używaj okularów ochronnych i rękawic odporne na paliwo.

Dobra wentylacja: Pracuj w dobrze wentylowanym miejscu, aby uniknąć gromadzenia oparów.

Stosuj gaśnicę: Miej gaśnicę typu ABC w pobliżu.

Środki zapobiegawcze, aby uniknąć problemów

Regularna konserwacja

Wymieniaj filtr paliwa zgodnie z harmonogramem serwisowym producenta – zwykle co 30 000–60 000 km w pojazdach benzynowych i co 15 000–30 000 km w Dieslach.

Stosuj wyłącznie paliwo wysokiej jakości z renomowanych stacji, unikaj stacji o niskiej rotacji zapasów.

Unikaj jazdy z prawie pustym zbiornikiem – może to prowadzić do przegrzania pompy i zasysania osadów.

Okresowo czyść system paliwowy specjalistycznymi dodatkami, aby zapobiegać odkładaniu się osadów.

Wczesne sygnały ostrzegawcze

Dźwięki nieprawidłowe z pompy paliwowej – głośność, wibracje lub praca niestabilna.

Trudności z uruchomieniem na zimnym silniku, kiedy pompa ma problemy z wewnętrzną szczelnością.

Przejściowe utraty mocy, zwłaszcza podczas długotrwałego przyspieszania.

Zwiększone zużycie paliwa może wskazywać na wczesne problemy układu zasilania.

Pełne koszty napraw

| Część | Koszt części (€) | Koszt robocizny (€) | Razem (€) | Czas naprawy |

|---|---|---|---|---|

| Filtr paliwa | 20-80 | 30-50 | 50-130 | 1-2 godziny |

| Pompa paliwowa | 150-400 | 100-200 | 250-600 | 3-5 godzin |

| Czujnik ciśnienia | 80-250 | 50-100 | 130-350 | 1-2 godziny |

| Przekaźnik pompy | 15-50 | 20-40 | 35-90 | 0,5 godziny |

| Naprawa okablowania | 30-100 | 80-150 | 110-250 | 2-4 godziny |

| Regulator ciśnienia | 60-150 | 60-120 | 120-270 | 1-3 godziny |

Uwagi: Koszty mogą znacznie się różnić w zależności od marki pojazdu, dostępności części i stawek serwisu.

Podsumowanie i końcowe rekomendacje

Kod P0087 to poważny problem, który wymaga natychmiastowej uwagi, aby uniknąć uszkodzeń silnika poprzez pracę w ubogiej mieszance. Systematyczna diagnostyka, zaczynając od prostych kontroli i przechodząc do coraz bardziej zaawansowanych testów, pozwoli zidentyfikować przyczynę i umożliwi efektywną i ekonomiczną naprawę.

Nie lekceważ tego kodu błędu, ponieważ może prowadzić do poważnych problemów z silnikiem, jeśli nie zostanie szybko rozwiązany. Bezpiecznik ograniczający moc PCM to tylko ochrona tymczasowa – podstawowy problem trzeba usunąć, aby uniknąć kosztownych uszkodzeń.

Inwestycja w profesjonalną diagnostykę może zaoszczędzić setki euro, unikając zbędnej wymiany drogich komponentów. Zawsze przestrzegaj procedur bezpieczeństwa podczas pracy z systemami paliwowymi i nie wahaj się skonsultować ze specjalistą, jeśli nie masz odpowiedniego doświadczenia.