- La culata forma la cámara de combustión y gestiona admisión, escape, refrigeración y aceite.

- Culatas completas, individuales y dobles según configuración.

- Requisitos técnicos: alta rigidez, resistencia térmica, sellado y distribución de temperatura.

- Materiales modernos: aluminio ofrece buena conductividad y menor peso.

La culata es una de las piezas cruciales del motor de combustión interna, siendo de hecho la mitad superior del bloque del motor. Esta pieza compleja y multifuncional juega un papel esencial en el proceso de combustión y en el correcto funcionamiento de todo el conjunto del motor. Junto con el bloque del motor y el pistón, la culata forma la cámara de combustión donde ocurre la combustión, gestionando al mismo tiempo cuatro circuitos distintos: gases de admisión, gases de escape, líquido de refrigeración y aceite del motor.

Para los apasionados de los coches es importante entender que el término correcto es la culata (en plural las culatas), no “chiuloasa” como se escucha incorrectamente muy a menudo. La palabra proviene del francés “culasse” y se ha adaptado al rumano en diversas formas, pero la variante correcta sigue siendo culata.

Estructura y tipos de culatas

Tipos de culatas según configuración

- Culatas completas: confeccionadas en una sola pieza que cubre todos los cilindros - la variante más común en los coches de serie

- Culatas individuales: una culata pequeña para cada cilindro - utilizadas en motores de competición para un acceso más fácil a cada cilindro

- Culatas dobles: en motores en V, donde normalmente existen dos culatas, una para cada bancada de cilindros

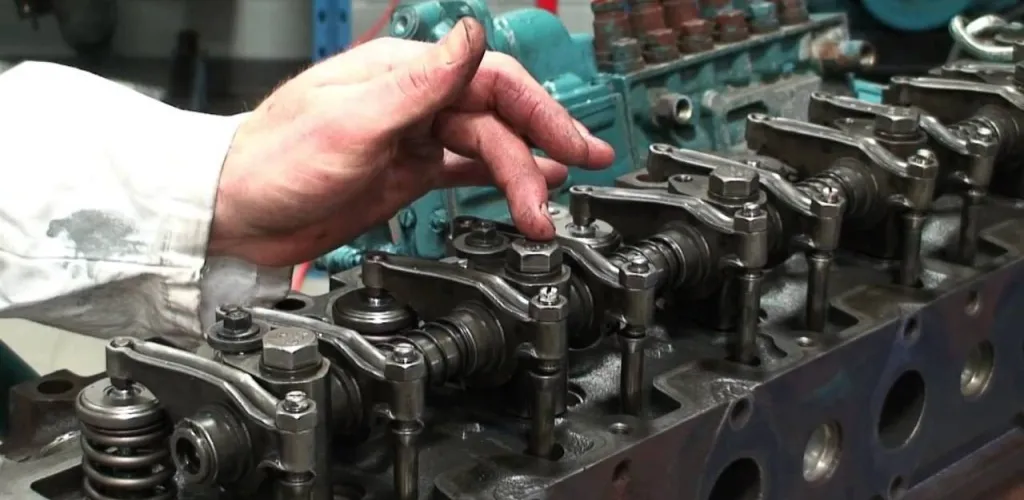

Componentes integrados en la culata

La culata es una componente multifuncional con una forma contorneada, que contiene:

- Una parte del [sistema de distribución] (válvulas, resortes, árboles de levas, taqués, balancines)

- Inyectores de combustible para motores con inyección directa

- bujías incandescentes (en motores diésel)

- Circuito complejo de refrigeración con canales interiores

- Canales para la circulación del aceite del motor

- Cámara de combustión con forma optimizada para una combustión eficiente

Requisitos técnicos y materiales de construcción

Debido a las funciones múltiples que desempeña, la culata está sometida a solicitaciones extremas tanto desde el punto de vista mecánico como térmico. Las tensiones y las presiones elevadas actúan de forma no uniforme sobre ella, creando retos importantes en el diseño.

Especificaciones de rendimiento

Una culata moderna debe cumplir las siguientes exigencias técnicas:

- Rigididad mecánica muy elevada para soportar presiones de combustión de 15-20 bar en motores aspirados y hasta 40-50 bar en motores turbo

- Resistencia térmica alta a temperaturas de hasta 2000°C en la cámara de combustión

- Sellado perfecto para [líquido de refrigeración], gases y aceite

- Distribución uniforme de la temperatura para refrigeración óptima y evitar puntos calientes

- Masa reducida para la eficiencia del motor y reducción de la inercia

- Forma optimizada de la cámara de combustión para rendimientos máximos y bajas emisiones

Materiales y tecnologías modernas

Culatas de aleación de aluminio: Utilizadas en la mayoría de coches modernos, aportan:

- Conductividad térmica excelente (alrededor de 200 W/mK)

- Peso reducido en un 40-50% respecto a la fundición

- Maquinabilidad fácil para formas complejas

- Fabricación por fundición a presión baja para alta precisión

- Coeficiente de dilatación similar al bloque de aluminio

Culatas de fundición: Aún utilizadas en vehículos comerciales pesados y motores industriales, ofrecen:

- Dureza superior y resistencia al desgaste

- Resistencia mecánica elevada ante solicitaciones extremas

- Costos de producción más bajos

- Estabilidad dimensional excelente a altas temperaturas

En las culatas de aluminio, las válvulas no se apoyan directamente sobre el material base, sino sobre asientos de hierro fundido o acero inoxidable, que resisten mejor el estrés mecánico y térmico generado por la apertura y cierre repetidos.

Procedimiento correcto de montaje y apriete

El montaje de la culata es una operación extremadamente precisa que requiere seguir un procedimiento estricto para evitar deformaciones y asegurar la estanqueidad perfecta.

Secuencia de apriete de los pernos

Los pernos de la culata se aprietan siempre en diagonal - si aprietas un perno desde una esquina, el siguiente debe ser desde la esquina opuesta. Este es el orden estándar para la mayoría de motores:

- Primera holgura: 40 Nm con llave dinamométrica para acomodar la junta de forma inicial

- Ajuste de fijación: 60 Nm para distribuir de forma uniforme

- Aflojar ligeramente: medio recorrido en todos los pernos para eliminar tensiones

- Segunda tensada: 50 Nm para pre-carga

- Ajuste final: un cuarto de recorrido dos veces para la carga final

Importante: Los pernos de la culata son de un solo uso (TTY - Torque To Yield) y no se reutilizan después de un apriete completo, ya que se alargan más allá del límite elástico.

Verificaciones necesarias antes del montaje

- Limpieza perfecta de la superficie de contacto

- Verificación de planitud con una regla y un comparador

- Comprobación del estado de los pernos nuevos

- Verificación de que la junta no sobresale de los márgenes

- Lubricación ligera de la rosca de los pernos

Sistema de refrigeración integrado

Dentro de la culata se encuentran canales complejos por los que circula el líquido de refrigeración. Este sistema de refrigeración es crucial porque las temperaturas en la cámara de combustión alcanzan 1800-2000°C, y en la zona de las válvulas de escape pueden llegar a 700-800°C.

Diseño de los canales de refrigeración

Los canales de refrigeración de la culata están diseñados para:

- Refrigeración prioritaria de las zonas con válvulas de escape

- Distribución uniforme de la temperatura para evitar tensiones térmicas

- Caudal óptimo para un intercambio térmico eficiente

- ** Eliminación de burbujas de aire** mediante un diseño inclinado

- Protección contra heladas a bajas temperaturas

Configuración de las válvulas y gestión térmica

El diseño de las posiciones de las válvulas en la culata tiene en cuenta:

- Número de cilindros y el orden de encendido para la distribución térmica

- Prevención de colocar válvulas de escape junto a los separadores

- Diferentes tamaños de válvulas: las de admisión son más grandes para un llenado óptimo

- Ángulo de las válvulas para un flujo óptimo y turbulencia controlada

En motores de aspiración natural, las válvulas de admisión tienen un diámetro un 15-20% mayor porque la aspiración de aire es más difícil que la evacuación de gases ardiendo que está bajo presión.

Sellado y junta de culata

La culata gestiona cuatro circuitos distintos que no deben mezclarse entre sí:

- Gases de admisión (presión negativa)

- Gases de escape (presión positiva, temperatura elevada)

- Líquido de refrigeración (presión 1-2 bar, temperatura 90-110°C)

- Aceite del motor (presión 2-6 bar, temperatura 80-120°C)

La estanqueidad perfecta entre estos circuitos está asegurada por la [junta de culata] y debe resistir a presiones y temperaturas extremas durante decenas de miles de kilómetros.

Tipos de juntas modernas

- Juntas metálicas multicapas: con 3-5 capas de acero inoxidable

- Juntas compuestas: con inserciones metálicas y material elástico

- Juntas con recubrimiento cerámico: para motores de alto rendimiento

Síntomas de problemas de estanqueidad

- [humo blanco en el escape]: líquido de refrigeración en los cilindros - más visible al arrancar en frío

- [humo azul]: aceite en la cámara de combustión - visible al acelerar

- Pérdidas de potencia: fugas de compresión entre cilindros

- Sobrecalentamiento: problemas con la circulación del líquido de refrigeración

- Emulsión en el aceite: mezcla de aceite y refrigerante visible en la tapa de la culata

- Burbujas en el vasos de expansión: gases de combustión en el sistema de refrigeración

Reparaciones y procedimientos de reacondicionamiento

Operaciones de servicio especializado

Verificación y reparación de la superficie de contacto:

- Planificación: eliminación de material deformado (máx. 0,1-0,2 mm)

- Medición de planitud: tolerancia de 0,05 mm en toda la superficie

- Verificación de fisuras: mediante líquidos penetrantes o prueba de presión

Reacondicionamiento del sistema de válvulas:

- Rectificado de asientos: para válvulas nuevas con el ángulo correcto (45° o 30°)

- Roedado de las válvulas: para estanqueidad perfecta

- Reemplazo de guías: si el desgaste supera el límite (0,1-0,15 mm)

- Verificación de resortes: para la fuerza y longitud correctas

Sistema de distribución:

- Configuración de taqués: en modelos sin autoregulación hidráulica

- Verificación de árboles de levas: por desgaste y ovalidad

- Control de tensiones: para el correcto funcionamiento

Prueba casera de estanqueidad de válvulas

Podrá comprobar la estanqueidad de las válvulas en casa con una prueba simple:

- Limpie bien la culata de cualquier residuo

- Colóquela al revés con las válvulas hacia arriba

- Vierta gasolina en las cámaras de combustión

- Espere 10-15 minutos

- Verifique si hay fugas por las bocas de admisión/escapé

Si la gasolina se escapa, las válvulas no sellan y requieren reacondicionamiento.

Mantenimiento preventivo y medidas de protección

Recomendaciones para una longevidad máxima

Sistema de refrigeración:

- No utilice solo agua en el sistema de refrigeración: los canales pequeños pueden atascarse por depósitos de cal y óxido

- Cambie el líquido de refrigeración en los intervalos recomendados (2–5 años)

- Verifique la concentración del anticongelante: 50-60% para protección óptima

- Controle la presión del sistema con un tester especializado anualmente

Monitoreo constante:

- Supervise la temperatura del motor en el tablero de forma continua

- Inspeccione periódicamente mangueras de refrigeración para buscar grietas

- Controle el nivel del líquido semanalmente

- Observe el color del humo de la salida

Señales de alarma que obligan a detenerse de inmediato:

- Temperatura superior a 110°C

- Humo blanco abundante del escape

- Pérdidas significativas de refrigerante

- Ruidos metálicos del motor

Costos de reparación y piezas de repuesto

La reacondicionación de una culata puede costar entre 800-2500 lei, dependiendo de:

- la complejidad del motor (número de válvulas)

- el material de la culata (aluminio o fundición)

- el grado de desgaste

- la necesidad de sustituir componentes (válvulas, guías, resortes)

Conclusión

La culata es el corazón del sistema de combustión del motor, una pieza fundamental cuya complejidad e importancia no deben subestimarse. Dado que está sometida a solicitaciones extremas: presiones de decenas de bares y temperaturas de miles de grados, el mantenimiento preventivo y el respeto de los procedimientos correctos de montaje son esenciales para el rendimiento y la durabilidad del motor.

Comprender el funcionamiento de la culata ayuda a valorar la complejidad de los motores modernos y a tomar decisiones informadas sobre el mantenimiento del vehículo. Ante cualquier signo de problema—ya sea sobrecalentamiento, humo coloreado en la descarga o pérdidas de potencia—acudir a un servicio especializado con experiencia es la opción más segura para evitar reparaciones costosas que pueden equivaler a gran parte del valor del coche.

La inversión en el mantenimiento preventivo del sistema de refrigeración y el respeto a los intervalos de servicio pueden prolongar significativamente la vida de la culata y del motor en general.

Fuente de la foto: manciniracing.com, indiamart.com, carid.com, youtube.com, gumtree.co.za