L’intelligenza e la leggerezza sono diventate le direzioni di sviluppo futuro del settore automobilistico, con i materiali avanzati per auto che emergono come un focus critico e un argomento di grande interesse. Ma quali sono i materiali chiave che guidano l’evoluzione continua del mercato? Questo articolo esplora i sette materiali fondamentali nell’industria automobilistica.

1. Acciaio Avanzato ad Alta Resistenza

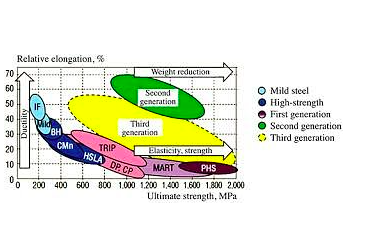

La produzione automobilistica moderna richiede standard di sicurezza e ambientali più elevati, necessitando di carrozzerie “più resistenti e leggere”. L’acciaio avanzato ad alta resistenza si è sviluppato in queste condizioni ed è ampiamente utilizzato nei componenti strutturali e di sicurezza delle carrozzerie.

Gli acciai con resistenza allo snervamento compresa tra 210 MPa e 550 MPa sono classificati come ad alta resistenza, mentre quelli con resistenza superiore a 550 MPa sono considerati ultra-resistenti. A parità di requisiti di resistenza, l’acciaio ad alta resistenza consuma molto meno materiale rispetto all’acciaio convenzionale, creando condizioni favorevoli per la leggerezza del veicolo e migliorando la rigidità della carrozzeria.

Fig 1. Confronto delle prestazioni degli acciai per auto.

Fig 1. Confronto delle prestazioni degli acciai per auto.

Fonte: https://link.springer.com/article/10.1007/s11015-018-0666-2

2. Lega di Alluminio

Le leghe di alluminio sono attualmente il materiale principale per la leggerezza e gli involucri delle batterie. Con una densità pari a solo un terzo di quella dell’acciaio, le leghe di alluminio sono leggere, riciclabili e facili da lavorare. Durante gli urti, l’alluminio assorbe molta energia, migliorando la sicurezza del veicolo riducendo il peso.

Teoricamente, un’auto in alluminio può essere più leggera del 30%-40% rispetto a un’auto in acciaio. L’uso diffuso delle leghe di alluminio può ridurre la massa media del veicolo di 300 kg.

La leggerezza e l’alta sicurezza rendono gli involucri delle batterie in lega di alluminio la scelta principale per le batterie. Rispetto agli involucri in acciaio, quelli in alluminio sono più sottili e leggeri. Inoltre, in caso di esplosione della batteria, gli involucri in alluminio mostrano un’intensità di rottura inferiore rispetto a quelli in acciaio, causando danni relativamente minori.

3. Materiali Compositi in Fibra di Carbonio

I compositi in fibra di carbonio sono i materiali più promettenti per la leggerezza. Offrono vantaggi come leggerezza e alta resistenza, elevata tenacità alla frattura, resistenza alla corrosione, grande flessibilità di progettazione, facilità di formatura e ottimo smorzamento delle vibrazioni.

Rispetto ai prodotti in acciaio, possono ridurre il peso del 50%-75%. Ciò significa che non solo soddisfano i requisiti di rigidità e leggerezza dei componenti, ma offrono anche significativi vantaggi per la sicurezza del veicolo.

4. Plastiche Modificate per Auto

La quantità di plastica utilizzata nelle auto è diventata un importante indicatore degli standard di progettazione e produzione automobilistica. Il ruolo e lo status delle plastiche modificate nel settore automobilistico sono sempre più prominenti. Le plastiche modificate comuni includono PP, ABS, PA, PC, POM, PBT, PRT e PVC.

Attualmente, le auto tedesche utilizzano la maggiore quantità di plastiche modificate, con un tasso di utilizzo del 25% (340-410 kg per veicolo). La media in Europa e negli Stati Uniti raggiunge il 19% (250-310 kg per veicolo).

5. Compositi a Lunghe Fibre di Vetro

I compositi a lunghe fibre di vetro si riferiscono a materiali con fibre di vetro lunghe 6-25 mm. Le matrici resinose comuni includono PP, PA, PBT, PET e POM. Rispetto ai materiali rinforzati con fibre corte (0,2-0,6 mm), offrono resistenza, proprietà flessionali, resistenza agli urti, al calore e stabilità dimensionale superiori.

Le plastiche rinforzate con lunghe fibre di vetro sono ampiamente utilizzate in moduli anteriori, telai, coperture fonoassorbenti, cruscotti e altri componenti. I materiali PP rinforzati con lunghe fibre di vetro, con la loro eccellente resistenza al fuoco, alta resistenza e facilità di formatura, sono una scelta ideale per gli involucri delle batterie dei veicoli a nuova energia.

6. Vetro Stratificato

Il vetro stratificato è composto da due o più strati di vetro uniti da uno o più strati adesivi trasparenti (tipicamente film PVB). Molti paesi impongono che i parabrezza delle auto utilizzino vetro stratificato per le sue molteplici funzioni di sicurezza.

Isolamento Acustico e Blocco UV: Il film PVB è realizzato in resina polivinilbutirrale plastificata con 3GO (trietilenglicol di-2-etilesanoato) ed estruso. Lo strato PVB offre resistenza a luce e calore nonché isolamento acustico.

Sicurezza in Caso di Urto: Quando il vetro stratificato si rompe, i frammenti rimangono aderenti allo strato PVB, prevenendo ferite.

7. Gomma Speciale per Auto

La gomma speciale per auto è un materiale chiave per componenti critici che determinano la qualità del veicolo. Si riferisce a gomme con proprietà come resistenza alle alte temperature, agli oli, all’ozono, all’invecchiamento e alta tenuta all’aria, utilizzate per applicazioni specifiche impegnative. Attualmente, ogni auto utilizza 400-500 parti in gomma speciale, del peso di circa 40 kg (esclusi i pneumatici), pari al 4%-5% del peso totale del veicolo.