- P0880 indica fallo de la comunicación entre TC y PCM.

- Si falla, se guarda el código y se enciende la luz de fallo.

- El PCM puede activar modo de emergencia para proteger el motor.

- Síntomas: pérdida de tracción, dificultad para cambios y mayor consumo.

El código de error P0880 es una de las fallas técnicas complejas a las que se enfrentan los propietarios de vehículos modernos equipados con un sistema electrónico de control de tracción. Esta falla se refiere a una problemática en el circuito de comunicación entre el módulo de control de tracción y el PCM (Powertrain Control Module), lo que puede afectar gravemente el rendimiento y la seguridad del vehículo.

Comprender este código se vuelve esencial para cualquier propietario de un coche moderno, dada la complejidad de los sistemas electrónicos en los vehículos actuales y la importancia del control de tracción para la seguridad en la conducción.

Qué significa el código P0880

El PCM ha detectado una falla en el circuito de comunicaciones del módulo de control de tracción. El circuito de comunicaciones del módulo de control de tracción suministra datos cruciales al PCM, y éste calcula las RPM del motor, la estrategia de suministro de combustible y la sincronización del motor.

Es importante destacar que este código se refiere exclusivamente a vehículos equipados con un sistema electrónico de control de tracción. El sistema de control de tracción trabaja en estrecha colaboración con otros sistemas del vehículo para garantizar un agarre óptimo y estabilidad durante la conducción.

Cuándo se activa el código P0880

Si el PCM no recibe una señal de entrada desde el circuito de comunicación del módulo de control de tracción, se almacenará automáticamente un código de error en la memoria del sistema. Además, se encenderá una luz indicadora de fallo en el tablero, alertando al conductor sobre el problema.

Un aspecto crítico es que la transmisión puede ponerse en “modo de emergencia” (limp mode) por el PCM como medida de protección. El modo de emergencia permite al vehículo funcionar con rendimiento reducido para prevenir daños posteriores a los sistemas.

Síntomas del código de error P0880

Estos síntomas pueden variar en intensidad, pero las manifestaciones más comunes incluyen:

- Funcionamiento incorrecto del control de tracción - el sistema puede no responder correctamente o no responder

- Falta de tracción en condiciones de carretera resbaladizas - el vehículo puede volverse inestable en superficies con poca adherencia

- Imposibilidad de cambiar las marchas - la transmisión puede quedarse atascada en una marcha

- Reducción de la eficiencia del combustible - el consumo puede aumentar significativamente

- La luz de servicio encendida de forma permanente en el tablero

- Un código de error almacenado en la memoria del PCM

Estos síntomas pueden aparecer de forma aislada o combinada, y su gravedad puede variar según la severidad de la falla y las condiciones de conducción.

Causas comunes del código P0880

El interruptor de tracción ON/OFF defectuoso representa, con mucho, la causa más frecuente de este código. Este interruptor puede sufrir desgaste con el tiempo o verse afectado por la corrosión, dificultando la comunicación correcta entre el conductor y el sistema.

Otras causas identificadas con frecuencia incluyen:

- El cableado del sistema interrumpido - las conexiones eléctricas pueden estar dañadas físicamente

- Circuitos cortocircuitados - pueden ocurrir por desgaste o deterioro del aislamiento

- Conectores corroídos - la humedad y la sal de la carretera pueden afectar las conexiones eléctricas

- Fusibles defectuosos - pueden interrumpir el suministro al sistema

- Problemas a nivel de bus CAN - la red de comunicaciones puede estar comprometida

Diagnósticos erróneos frecuentes

Una de las fallas de diagnóstico más costosas es la sustitución del módulo de control de tracción de forma errónea, cuando el problema principal proviene del cableado del sistema interrumpido, cortocircuitado o corroído, o de un interruptor defectuoso.

Esta confusión puede costar cientos o incluso miles de euros en reparaciones innecesarias, por lo que una diagnosis adecuada es esencial.

Diagnóstico detallado del código P0880

Comprendiendo el sistema CAN

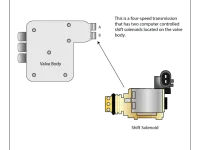

CAN es la abreviatura de “Controller Area Network”. CAN representa un sistema complejo de comunicación que permite que múltiples microcontroladores se comuniquen entre sí, sin necesidad de un ordenador anfitrión.

La red CAN es, de hecho, un sistema complejo de cables y conectores utilizados como una vía de información compartida entre dos o más módulos de control. Estos módulos controlan prácticamente cada función eléctrica del vehículo, siendo el PCM el controlador primario.

Funcionamiento de los módulos de control

Los módulos de control reciben datos de entrada de diferentes sensores y emiten señales de salida hacia componentes del sistema y otros módulos de control. Por ejemplo:

- El PCM recibe una señal de entrada del sensor de velocidad del vehículo

- Esta señal se transmite de forma sistemática a los módulos de control afectados

- El módulo de control del crucero utiliza los datos para el control de la velocidad

- El sistema de control de tracción utiliza los datos para regular la estrategia de control

- El módulo de control del ABS compara la velocidad del vehículo con los datos del PCM

Proceso de diagnóstico

Instrumentos necesarios

- Un escáner adecuado para leer códigos y parámetros en tiempo real

- Un ohmímetro/voltímetro digital para probar circuitos eléctricos

- Diagrama eléctrico específico del modelo del vehículo

- Dispositivo de conservación de la memoria para proteger las memorias de los módulos

Pasos iniciales de diagnóstico

La inspección visual debe ser el primer paso en cualquier diagnóstico. Examine cuidadosamente todos los cables y conectores del sistema para:

- Daños físicos visibles

- Signos de corrosión

- Conexiones flojas

- Aislamiento deteriorado

Repare o reemplace el cableado, conectores y componentes dañados, desconectados, cortocircuitados o corroídos, según corresponda. Vuelva a probar siempre el sistema después de completar las reparaciones para garantizar el éxito.

Escaneo y registro de códigos

Si todos los cables, conectores y componentes (incluidos los fusibles) del sistema están en condiciones normales, conecte el escáner al conector de diagnóstico y registre todos los códigos almacenados.

Esta información puede ser extremadamente útil para diagnosticar condiciones intermitentes que podrían haber contribuido al almacenamiento de este código.

Después de borrar los códigos, arranque y conduzca el vehículo para ver si el código reaparece. Si el código no vuelve a aparecer de inmediato, es posible que exista una condición intermitente.

Desafíos del diagnóstico

Condiciones intermitentes

Las condiciones intermitentes pueden resultar un desafío para el diagnóstico y, en casos extremos, pueden empeorar la situación antes de un diagnóstico correcto. Estos problemas pueden aparecer y desaparecer según la temperatura ambiente, las vibraciones del vehículo u otros factores externos.

Recomendación para servicio profesional

A diferencia de otros códigos de error, este tipo de código es recomendable dejarlo en manos de un profesional, simplemente por la gran cantidad de circuitos involucrados.

Un técnico experimentado con un escáner especializado (Autohex o Tech II) puede determinar la zona general de la avería mucho más rápido y más fácilmente que alguien que use un lector de códigos y un ohmómetro/voltímetro digital.

Riesgos del diagnóstico DIY

Desconectar y probar cada pin de la red CAN requiere mucho tiempo y los costos pueden ser elevados. Además, se debe instalar un cierto tipo de dispositivo de conservación de memoria, para que el PCM y otros controladores no pierdan la memoria y sea necesaria la reprogramación.

Para diagnosticar este código con un ohmímetro/voltímetro digital implicaría probar miles de circuitos de forma individual. Un diagnóstico erróneo podría dañar módulos de control costosos y requerir la reprogramación total del vehículo.

Procedimiento detallado para diagnóstico avanzado

Prueba manual (para técnicos experimentados)

En el mejor de los casos, puede intentar realizar una prueba de continuidad tras desconectar todos los módulos de control, lo que podría tomar aproximadamente 40 horas o más, dependiendo del modelo.

Algunos modelos están equipados con hasta 18 módulos separados, lo que hace que el proceso sea extremadamente complejo y consumido de tiempo.

Pasos para la prueba manual

Si decide realizar esta tarea especialmente difícil, comience con:

- Inspección visual completa de todos los circuitos del sistema, conectores y fusibles

- Prueba de los circuitos de masa del módulo de control para asegurar la continuidad con la batería

- Identificación del cableado defectuoso - este tipo de código suele ser causado, a menudo, por el cableado defectuoso

- Verificación de conectores eléctricos corroídos que pueden aumentar la resistencia del circuito

Uso de diagramas eléctricos

Obtenga un diagrama de conexión del sistema CAN y un diagrama de valores, luego use un ohmímetro/voltímetro digital para probar la continuidad entre los conectores individuales del módulo.

Compare sus resultados con los valores de referencia del fabricante y repare los circuitos interrumpidos o cortocircuitados, según corresponda.

Observaciones importantes para reparaciones

Es mucho más difícil reemplazar el cableado defectuoso que intentar extraerlo de la red compleja de cables. Por eso, identificar con precisión la zona problemática es crucial antes de empezar cualquier reparación.

Las reparaciones no profesionales pueden provocar problemas mucho más graves y costosos, incluyendo la necesidad de una reprogramación completa del vehículo o el reemplazo de módulos de control dañados.

Conclusión

El código de error P0880 representa un problema complejo que requiere un enfoque sistemático y, preferentemente, la experiencia de un técnico especializado. Aunque algunas comprobaciones básicas pueden ser realizadas por el propietario del vehículo, la complejidad del sistema CAN y los riesgos asociados a un diagnóstico incorrecto hacen que la intervención profesional sea recomendable en la mayoría de los casos.