- Le code P0324 signale une défaillance du circuit du capteur de détonation.

- Le PCM détecte une tension d’entrée hors plage du capteur.

- Des codes P0325–P0327 peuvent accompagner P0324.

- Symptômes: perte de puissance, accélération lente et témoin MIL.

Le code d’erreur OBD2 P0324 indique un dysfonctionnement du circuit du capteur de détonation du moteur. Cette défaillance peut affecter les performances du moteur et nécessite une approche systématique pour le diagnostic et la réparation. Le PCM (Powertrain Control Module) détecte une lecture anormale de la tension dans le circuit du capteur de détonation pour un cylindre donné, dépassant les limites prédéfinies par le constructeur.

Le capteur de détonation joue un rôle crucial dans le fonctionnement optimal du moteur, surveillant en permanence les bruits anormaux et transmettant ces informations à l’unité de commande. Lorsque ces valeurs sortent des paramètres normaux, le système déclenche le code P0324.

Ce que représente le code P0324

Le PCM a détecté une lecture de tension d’entrée dans le circuit du capteur de détonation pour un cylindre donné qui n’est pas dans la plage prédéfinie par le constructeur. Ce code peut être accompagné d’autres codes similaires, tels que P0325, P0326 ou P0327, qui se réfèrent à différents aspects du système de capteurs de détonation.

Fonctionnement du capteur de détonation

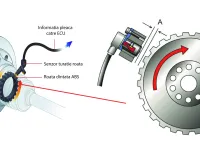

Le capteur de détonation est un composant piézoélectrique qui détecte les vibrations anormales du moteur causées par le cliquetis. Lorsqu’il détecte de telles vibrations, le capteur génère un signal électrique transmis au PCM. Sur la base de ces informations, le PCM peut ajuster l’avance à l’allumage pour prévenir les dommages.

Paramètres du code

Les circuits typiques des capteurs de détonation comprennent un fil fournissant un signal de 5 volts. Si les chiffres de tension dépassent une variation de 10% par rapport à la tension de référence du fabricant, un code sera stocké dans le PCM et un témoins d’anomalie s’allumera sur le tableau de bord.

Certains modèles nécessitent plusieurs cycles de défaillance pour que le témoin lumineux au tableau de bord vous avertisse. Cette caractéristique est mise en place pour éviter les alarmes fausses et pour s’assurer que le problème est réel et persistant.

Conditions de détection

- Le moteur doit fonctionner à sa température normale de fonctionnement

- Le régime du moteur doit se situer dans une plage spécifiée par le constructeur

- La charge du moteur doit être suffisante pour permettre la détection du cliquetis

Symptômes du code d’erreur OBD2 P0324

Cela peut inclure une perte de puissance du moteur, une faible performance à l’accélération, et un témoin de service s’allume sur le tableau de bord. Le témoin peut rester allumé, clignoter ou s’allumer pendant de longues périodes puis s’éteindre pendant des périodes plus courtes ou plus longues.

Symptômes supplémentaires

- Detonation audible: bruit métallique caractéristique du cliquetis, surtout sous charge

- Consommation de carburant accrue: en raison d’un calage de l’allumage sous-optimal

- Performances réduites: accélération lente et réponse ralentie

- Fonctionnement en mode sécurité: le PCM peut limiter la puissance pour protéger le moteur

Causes courantes du code OBD2 P0324

Comme le capteur de détonation est responsable d’informer le PCM des bruits inattendus du moteur (principalement dus à un mélange air/carburant incorrect), ce code est souvent la réaction à un problème bien plus grave.

Causes principales

- Capteur de détonation défectueux: probable coupable lorsque les autres systèmes fonctionnent normalement

- Câblage endommagé: fils coupés, court-circuités ou corrodés

- Connecteurs défectueux: connexions faibles ou corrodées entre le capteur et le PCM

- Problèmes mécaniques du moteur: usure des paliers, problèmes de segments ou soupapes

Localisation du capteur

Si vous avez d’autres codes, assurez-vous de les réparer avant de diagnostiquer ce code. Si le moteur tourne sans problème et que le code persiste, la cause la plus probable est un capteur de détonation défectueux.

Certains modèles localisent le capteur de détonation près du démarreur, et le connecteur du capteur est souvent endommagé lors du remplacement du démarrage. Cette situation est courante sur les véhicules à kilométrage élevé.

Diagnostics courants erronés

Le remplacement du capteur de détonation lorsque le problème réside ailleurs peut être inutile ou nuisible. Assurez-vous que le capteur de détonation est réellement défaillant avant de le remplacer.

Erreurs fréquentes

- Remplacement prématuré du capteur: sans vérification préalable du câblage

- Ignorer d’autres codes: négliger les codes associés qui pourraient indiquer la cause principale

- Test superficiel: vérifier uniquement le capteur sans analyser l’ensemble du circuit

Diagnostic du code d’erreur OBD2 P0324

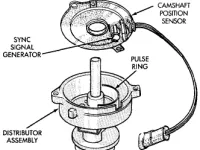

De nombreux fabricants utilisent un ou plusieurs capteurs de détonation que l’on introduit dans le bloc moteur. En général, les blocs moteurs en V nécessitent au moins 2 capteurs de détonation, un pour chaque banc de cylindres. D’autres fabricants équipent les véhicules d’un capteur de détonation pour chaque cylindre.

Identification des bancs

Le banc 1 se réfère au banc du moteur contenant le cylindre n°1, et le banc 2 au banc qui ne contient pas le cylindre n°1. Cette identification est cruciale pour localiser correctement le capteur défectueux.

Principe de fonctionnement

Le capteur de détonation est un capteur à fil unique qui utilise un signal de faible tension pour détecter le bruit excessif du moteur. Le PCM surveille en continu la tension du capteur et réagit en conséquence. Une fois que le module PCM reçoit un signal anormal du capteur de détonation, il peut régler l’avance du moteur pour réduire le bruit ou éviter d’endommager davantage le moteur.

Procédure de diagnostic

Un scanner (ou lecteur de codes) et un voltmètre/ohmmètre numérique seront utiles pour diagnostiquer avec succès ce code.

Étape 1 : Inspection visuelle

Commencez le diagnostic par une inspection visuelle de tous les câbles et connecteurs. Réparez ou remplacez les faisceaux, connecteurs et composants endommagés, débranchés, court-circuités ou corrodés, le cas échéant.

Retestez toujours le système après les réparations pour en assurer le succès.

Étape 2 : Lecture des codes

Si tous les câbles, connecteurs et composants (y compris les fusibles) du système apparaissent en ordre normal, connectez le scanner (ou lecteur de codes) au connecteur de diagnostic et enregistrez tous les codes mémorisés.

Ces informations peuvent être extrêmement utiles pour diagnostiquer des conditions intermittentes qui pourraient avoir contribué à l’emmagasinage de ce code.

Étape 3 : Test du système

Après avoir effacé les codes, démarrez et conduisez le véhicule pour voir si le code réapparaît. Si le code ne revient pas immédiatement, il peut s’agir d’une condition intermittente.

Les conditions intermittentes peuvent s’avérer un défi de diagnostic et, dans certains cas extrêmes, elles peuvent aggraver la situation avant un diagnostic correct.

Étapes détaillées de diagnostic

Vérification préliminaire

Assurez-vous que le moteur dispose d’un niveau d’huile suffisant, vérifiez le niveau d’huile avec une jauge. Continuez le diagnostic en écoutant les bruits excessifs du moteur. Si le PCM stocke d’autres codes, diagnostiquez-les et réparez-les avant d’essayer de diagnostiquer ce code. Cela peut être une réaction à un autre problème du moteur.

Test de la pression d’huile

Si des bruits anormaux du moteur sont détectés, effectuez un test manuel de la pression d’huile et comparez vos conclusions avec les recommandations du fabricant. Remplacez les composants usés ou défectueux, le cas échéant. Effacez les codes et conduisez le véhicule pour vérifier que la réparation a été efficace.

Test du capteur

Si le moteur semble normal et qu’il n’y a pas d’autres codes, débranchez le connecteur électrique du capteur concerné et testez la résistance du capteur. Comparez vos conclusions avec les spécifications du constructeur. Remplacez le capteur si nécessaire. Effacez les codes et conduisez le véhicule pour vous assurer que la réparation a été efficace.

Vérification du circuit

Si le capteur fonctionne, débranchez le connecteur du capteur de détonation et testez la tension de référence. S’il manque la tension de référence, inspectez le circuit et recherchez des fils brûlés, des courts-circuits ou des fils endommagés du capteur de détonation. L’huile moteur qui a coulé sur les câbles du capteur peut provoquer de graves défaillances. Si le câblage du système semble en bon état, débranchez les connecteurs du capteur de détonation et de tous les contrôleurs connectés.

Test de continuité

Réalisez un test de continuité et de résistance sur tous les circuits affectés. Comparez vos conclusions avec les spécifications du fabricant. Effacez les codes et testez pour vous assurer que la réparation a réussi.

Précautions spéciales

Certains capteurs de détonation sont localisés dans des zones du moteur difficiles d’accès; ils seront difficiles à tester sans démonter des composants majeurs du moteur.

Les véhicules équipés de tels capteurs doivent être diagnostiqués avec précaution, et le capteur de détonation doit être envisagé comme une éventuelle cause finale de défaillance.

Avertissements importants

Lors du remplacement du capteur de détonation, assurez-vous qu’il n’est pas situé dans un passage de refroidissement du bloc-moteur. Retirer le capteur de détonation d’un passage de refroidissement peut provoquer des brûlures extrêmement graves.

Recommandations pour la réparation

- Utilisez toujours des pièces d’origine ou de qualité équivalente

- Respectez les couples de serrage spécifiés par le constructeur

- Vérifiez l’état de l’huile avant et après la réparation

- Effectuez un essai routier complet après la réparation