- Code P0092: circuit de régulation de pression carburant trop élevé détecté par le PCM.

- Difficulté de démarrage et ralenti irrégulier.

- Risque de perte de puissance et consommation accrue de carburant.

- Causes principales: régulateur défectueux, pompe, filtre, capteur, câblage endommagé.

Le code d’erreur P0092 concerne le circuit de commande du régulateur de pression du carburant — niveau élevé. Cette anomalie affecte le système d’alimentation et peut provoquer des difficultés de démarrage ou un fonctionnement irrégulier du moteur. Le régulateur de pression est une pièce critique qui régule la quantité précise de carburant livrée aux injecteurs, essentielle pour le bon fonctionnement du moteur.

Ce code se déclenche lorsque le PCM (Module de contrôle du groupe motopropulseur) détecte une lecture anormale élevée dans le circuit électronique du régulateur de pression, dépassant les seuils prédéfinis par le constructeur.

Que signifie le code P0092

Le code P0092 est enregistré lorsque le PCM détecte que la pression du carburant ou le signal de tension provenant du régulateur de pression dépasse les valeurs normales de fonctionnement. Le régulateur de pression a pour rôle de maintenir une pression constante et optimale dans le système de carburant, assurant le bon fonctionnement des injecteurs.

Quand le code s’active

Le code P0092 se déclenche dans les situations suivantes:

- La pression de carburant dépasse les limites prédéfinies par le constructeur

- Le signal de tension du régulateur de pression est trop élevé

- Le PCM détecte une anomalie dans le circuit de commande du régulateur

- Le système enregistre des valeurs anormales sur une période continue

Attention : Certaines véhicules nécessitent plusieurs cycles de défauts successifs pour que le témoin d’alerte s’allume sur le tableau de bord.

Symptômes du code P0092

Les véhicules affichant le code P0092 peuvent présenter les symptômes caractéristiques suivants :

- Difficulté de démarrage ou impossibilité de démarrer le moteur

- Moteur qui tourne de manière irrégulière au ralenti

- Perte de puissance lors de l’accélération

- Consommation de carburant accrue sans raison apparente

- Témoin Check Engine allumé sur le tableau de bord

- Odeur forte de carburant dans le compartiment moteur

- Ritmo de ralenti instable ou arrêts inattendus du moteur

- Accélérations brusques ou incontrôlées lors d’une accélération normale

- Fumées noires à l’échappement dues à un mélange riche

Causes principales du problème

Causes directes du système d’alimentation

Régulateur électronique de pression défectueux - c’est la cause la plus fréquente du code P0092. Le régulateur peut ne pas contrôler correctement la pression, permettant des valeurs trop élevées.

Pompe à carburant défectueuse ou peu performante peut générer des pressions incohérentes, entraînant l’activation du code.

Filtre à carburant bouché restreint le flux normal, forçant la pompe à fonctionner à des pressions plus élevées pour compenser.

Capteur de pression de carburant défectueux envoie des signaux erronés au PCM, indiquant des pressions fausses et élevées.

Causes électriques et électroniques

Câblages endommagés ou corrodés dans le circuit du régulateur peuvent provoquer des courts-circuits ou des résistances anormales.

Connecteurs électriques corrodés ou avec mauvais contact affectent les signaux entre les composants.

Fusibles fondu dans le circuit d’alimentation interrompent le fonctionnement normal du système.

Infrastructures électromagnétiques d’autres systèmes du véhicule peuvent perturber les signaux.

Causes mécaniques

** Conduites de carburant bloquées** ou pliées restreignent le flux et augmentent la pression dans certaines zones.

Injecteurs défectueux qui ne fonctionnent pas correctement peuvent perturber l’équilibre de pression dans le système.

Réservoir de carburant contaminé par des impuretés peut affecter le fonctionnement de la pompe et du filtre.

Défaillances de la pompe haute pression sur les moteurs à injection directe peuvent générer des pressions excessives.

Diagnostics erronés fréquents

Attention : de nombreux techniciens remplacent à tort le régulateur de pression lorsque le problème réel peut être autre :

- Capteur de pression de carburant défectueux - le diagnostic le plus couramment faux

- Câblage endommagé transmettant des signaux erronés

- PCM mal calibré ou firmware obsolète

- Filtre à carburant bouché qui n’est pas vérifié en premier

- Contacteurs corrodés sur les connecteurs non nettoyés

Conseil professionnel : Vérifiez toujours le niveau de carburant et le fonctionnement de l’indicateur de niveau avant de remplacer des composants coûteux. Un réservoir presque vide peut induire des lectures fausses.

Processus de diagnostic professionnel

Outils et équipements nécessaires

Pour un diagnostic correct, vous aurez besoin de :

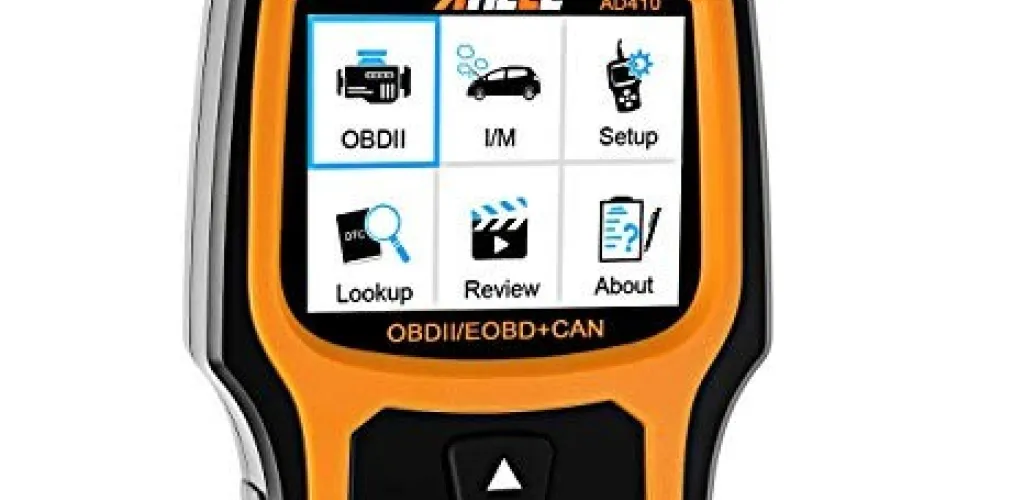

- Scanner OBD-II professionnel avec fonctions avancées

- Multimètre numérique de précision

- Manomètre pour la pression du carburant calibré

- Oscilloscope pour l’analyse avancée des signaux

- Manuel de service du véhicule

- Équipement de sécurité pour travail avec les carburants

Étape 1 : inspection visuelle préliminaire

Inspection des composants visibles :

- Inspectez tous les câblages et connecteurs du système de carburant

- Recherchez des signes de corrosion, usure ou déconnexions

- Contrôlez les fusibles du système de carburant

- Vérifiez les fuites de carburant autour de la pompe et du régulateur

- Inspectez l’état du filtre et des conduites

Réparations préliminaires :

- Réparez ou remplacez les composants endommagés identifiés

- Nettoyez les connecteurs corrodés avec un spray de contact

- Remplacez les fusibles grillés

- Retestez le système après les réparations

Étape 2 : scan et analyse des codes

Procédure de balayage :

- Connectez le scanner au port OBD-II

- Enregistrez tous les codes stockés, y compris les codes en attente

- Notez les données en mode freeze-frame au moment de l’erreur

- Vérifiez les paramètres en temps réel du système de carburant

- Analysez l’historique des codes pour identifier des tendances

Interprétation des données :

- Documentez la pression de carburant enregistrée par le PCM

- Vérifiez la tension du capteur de pression

- Surveillez le signal de commande vers le régulateur de pression

- Effacez les codes et redémarrez le véhicule pour tester si le problème est intermittent

Étape 3 : test de la pression de carburant

Mesures de pression :

- Connectez le manomètre selon les spécifications du constructeur

- Mettre le contact en position ON sans démarrer le moteur

- Mesurez la pression initiale et comparez avec les valeurs de référence

- Démarrez le moteur et surveillez les variations de pression à différentes régimes

- Testez la tenue de la pression après l’arrêt du moteur

Valeurs de référence typiques pour la plupart des véhicules :

- Pression au ralenti : 35-45 psi (2,4-3,1 bar)

- Pression à l’accélération : 40-50 psi (2,8-3,4 bar)

- Pression avec moteur éteint : maintien pendant au moins 10 minutes

- Variations admissibles : maximum 5-10% par rapport aux valeurs nominales

Étape 4 : test électrique avancé

Test du capteur de pression :

- Déconnectez le connecteur du capteur de pression de carburant

- Vérifiez la tension de référence du PCM (généralement 5 V ±0,25 V)

- Testez la continuité du fil de masse vers le PCM

- Mesurez la résistance du capteur selon le schéma du constructeur

- Testez le signal de sortie à différentes pressions de travail

Test du régulateur de pression :

- Déconnectez le connecteur électrique du régulateur

- Vérifiez la tension d’alimentation du PCM (typiquement 12 V)

- Testez le signal de commande PWM avec un multimètre ou un oscilloscope

- Surveillez les variations de tension pendant le fonctionnement sous différentes charges

- Vérifiez la résistance de la bobine du régulateur selon les spécifications

Valeurs électriques typiques :

- Tension d’alimentation : 12 V ±1 V

- Signal PWM : varient entre 0-12 V avec la fréquence spécifiée

- Résistance de la bobine : selon les données du constructeur (généralement 10-50 ohms)

Étape 5 : diagnostic du PCM

Si toutes les composants et circuits semblent corrects :

Vérifications du PCM :

- Vérifiez le logiciel du PCM et les mises à jour disponibles

- Analysez les signaux de sortie vers le régulateur avec un oscilloscope

- Consultez les bulletins techniques du constructeur pour les problèmes connus

- Vérifiez l’étalonnage des capteurs dans le logiciel du PCM

- Testez le fonctionnement d’autres systèmes contrôlés par le PCM

Note importante : Une défaillance du PCM est relativement rare et son remplacement requiert une reprogrammation spécialisée avec du matériel dédié.

Solutions de réparation détaillées

Remplacement du régulateur de pression

Coût approximatif : 150-400 RON pièces + 100-200 RON main-d’œuvre

Procédure de remplacement :

- Dépressuriser le système de carburant selon la procédure du constructeur

- Déconnecter la batterie pour des raisons de sécurité (borne négative)

- Retirer les capots de protection pour accéder au régulateur

- Déconnecter les connecteurs électriques et les conduites de carburant

- ** Retirer l’ancien régulateur** et nettoyer les surfaces de contact

- Installer le régulateur neuf avec les joints neufs

- Reconnecter toutes les composants et tester le système

Spécifications techniques importantes :

- Utiliser uniquement des régulateurs d’origine ou des équivalents de qualité OEM

- Respecter le couple de serrage spécifié pour les raccords

- Vérifier l’orientation correcte du régulateur lors du montage

Remplacement du capteur de pression

Coût approximatif : 100-250 RON pièces + 80-150 RON main-d’œuvre

Procédure détaillée :

- Localisez le capteur sur la rampe d’alimentation ou sur la conduite principale

- Dépressuriser le système avant le démontage

- Déconnectez le connecteur électrique avec soin des clips de fixation

- Démontez le capteur avec la clé adaptée (généralement 22 mm ou 7/8“)

- Nettoyez le filetage et appliquez les pâtes d’étanchéité si spécifié

- Montez le capteur neuf en respectant le couple de serrage

- Reconnectez le connecteur et testez le fonctionnement

Calibration et test :

- Certains véhicules nécessitent une calibration après remplacement

- Testez avec le scanner pour vérifier les valeurs correctes

- Effectuez un essai routier pour la vérification finale

Réparation des faisceaux endommagés

Coût approximatif : 50-200 RON matériaux + 100-300 RON main-d’œuvre

Identification des problèmes :

- Utilisez un multimètre pour tester la continuité

- Vérifiez l’isolation des fils sur toute la longueur

- Identifiez les points de corrosion ou de rupture

- Documentez le schéma avant la déconnexion

Réparation professionnelle :

- Utilisez des fils de section conforme aux spécifications d’origine

- Réalisez les jonctions par soudure pour la durabilité

- Appliquez du manchon thermorétractable pour la protection

- Fixez le câblage sur les supports d’origine

- Testez la continuité et l’isolation après réparation

Remplacement de la pompe à carburant

Coût approximatif : 300-800 RON pièces + 200-400 RON main-d’œuvre

Ceci est une réparation complexe nécessitant :

- Vider le réservoir de carburant

- Démonter l’ensemble de la pompe dans le réservoir

- Installer la pompe neuve avec toutes les joints

- Tester la pression après montage

Mesures de sécurité obligatoires

Attention : Mesures de sécurité critiques

Avant le travail :

- Dépressuriser complètement le système selon la procédure du constructeur

- Déconnecter la batterie et attendre 10 minutes pour décharger les condensateurs

- Travailler dans une zone très bien ventilée, loin de toute source d’inflammation

- Interdire le tabac et l’utilisation d’équipements électriques non protégés

Équipement de protection :

- Lunettes de protection contre les vapeurs de carburant

- Gants résistants au carburant

- Vêtements non statiques

- Masques respiratoires en espaces clos

Équipement de sécurité :

- Extincteur à proximité de la zone de travail

- Kit d’absorption du carburant renversé

- Ventilation forcée dans les ateliers fermés

- Téléphone pour les appels d’urgence

Prévenir les problèmes futurs

Programme d’entretien préventif

Entretien du filtre à carburant :

- Remplacement à 20 000-40 000 km selon les conditions d’utilisation

- Vérification visuelle à 10 000 km pour des signes d’encrassement

- Remplacement immédiat en cas de contamination

Qualité du carburant :

- Utiliser un carburant de qualité supérieure des stations reconnues

- Ajouter des additifs de nettoyage périodiquement selon les recommandations

- Éviter le carburant ancien des réservoirs stationnés longtemps

- Remplir le réservoir au maximum pour minimiser la condensation

Pratiques de conduite :

- Éviter de rouler avec le réservoir en dessous de 1/4 pour protéger la pompe

- Ne pas forcer le démarrage si le moteur ne démarre pas immédiatement

- Éteindre le moteur immédiatement en cas de signes de fonctionnement anormal

- Effectuer la préchauffe du moteur avant les accélérations brusques

Surveillance du système

Vérifications régulières :

- Observer les variations de consommation de carburant mensuellement

- Être attentif aux signes de fonctionnement irrégulier

- Effectuer des scans OBD-II tous les 6 mois ou tous les 10 000 km

- Vérifier les témoins au tableau de bord à chaque démarrage

Signes d’alerte précoces :

- Variations du régime moteur au ralenti

- Difficultés au démarrage à froid

- Odeur de carburant dans l’habitacle

- Diminution des performances d’accélération

Analyse des coûts de réparation

Tableau détaillé des coûts estimés

| Composant | Coût pièce (RON) | Main-d’œuvre (RON) | Diagnostic (RON) | Total (RON) |

|---|---|---|---|---|

| Régulateur de pression | 150-400 | 100-200 | 80-120 | 330-720 |

| Capteur de pression | 100-250 | 80-150 | 80-120 | 260-520 |

| Pompe à carburant | 300-800 | 200-400 | 100-150 | 600-1350 |

| Filtre à carburant | 50-150 | 80-120 | 50-80 | 180-350 |

| Réparations câblage | 20-100 | 100-300 | 100-200 | 220-600 |

| PCM (reprogrammation) | 0-100 | 200-500 | 150-300 | 350-900 |

Facteurs influençant les coûts :

- Marque et modèle du véhicule – les véhicules haut de gamme coûtent plus cher

- Âge du véhicule – les pièces pour les modèles plus anciens peuvent être plus coûteuses

- Localisation géographique – les prix varient selon les villes

- Complexité d’accès aux composants dans le compartiment moteur

- Besoin d’équipements spéciaux pour diagnostic ou calibration

Stratégies de réduction des coûts

Options économiques légitimes :

- Utiliser des pièces aftermarket de qualité reconnue

- Comparer les prix chez plusieurs fournisseurs

- Réparer les faisceaux plutôt que de remplacer tout le harnais

- Effectuer une maintenance préventive pour éviter des défaillances majeures

Attention aux fausses économies :

- Éviter les pièces contrefaites ou de qualité douteuse

- Ne pas ignorer les réparations nécessaires pour économiser temporairement

- Ne pas tenter des réparations complexes sans l’expertise nécessaire

Conclusion et recommandations finales

Le code d’erreur P0092 représente un problème sérieux nécessitant une attention immédiate et une prise en charge professionnelle. Bien que cela puisse paraître intimidant, avec un diagnostic correct et des réparations appropriées, la majorité des cas peut être résolue de manière durable.

Points essentiels à retenir :

Pour les propriétaires de véhicules :

- Ne pas ignorer ce code – il peut causer des dommages coûteux au moteur

- Arrêtez la conduite si vous observez des symptômes intenses de fonctionnement

- Faites appel à un spécialiste qualifié pour un diagnostic professionnel

- Investissez dans la maintenance préventive pour éviter des soucis futurs

Pour les techniciens auto :

- Effectuer systématiquement un diagnostic complet et structuré

- Ne pas supposer la cause sans vérifications électroniques adéquates

- Utiliser uniquement des équipements calibrés pour des mesures précises

- Documenter toutes les réparations pour référence future

Prognostic à long terme : Un diagnostic correct suivi de réparations professionnelles garantit le bon fonctionnement du véhicule pendant de nombreuses années. Le respect du programme d’entretien préventif minimise le risque de réapparition du problème et protège l’investissement.

Les systèmes modernes d’alimentation restent complexes mais fiables lorsqu’ils sont entretenus correctement. La technologie OBD-II offre des outils précieux pour la détection précoce des problèmes, permettant des interventions préventives avant l’apparition de défaillances majeures.