- Camioanele grele folosesc frâne pneumatice, nu hidraulice, pentru forță de frânare

- Sistemul include compresor, rezervoare, pedala, camerele de frână; funcționează la 8-10 bari

- Verificările pre-plecare asigură presiune suficientă; scăderea sub 4-5 bari activează frâna de parcare

- Adăugarea de alcool în sistemul de frânare pneumatică previne înghețarea condensului în iarnă

În industria transportului rutier de marfă, funcționarea corectă a sistemelor de frânare este vitală pentru siguranța tuturor participanților la trafic. Zeci de mii de șoferi profesionist de camion se află pe drumuri în orice moment, transportând bunurile de care depinde economia modernă. O practică mai puțin cunoscută din această industrie este adăugarea de alcool în sistemul de frânare pneumatică, o măsură tehnică menită să prevină problemele grave cauzate de temperaturile scăzute.

Această metodă, deși pare neobișnuită pentru șoferii obișnuiți cu mașini personale, are o explicație tehnică solidă și reprezintă o soluție practică la o problemă reală întâlnită în transportul de marfă pe timp de iarnă.

Principiile sistemelor de frânare pneumatică

Diferențe față de frânele hidraulice standard

Într-o mașină de pasageri standard, forța de frânare este transmisă prin intermediul lichidului de frână către etrierele și discurile de frână. Acest sistem hidraulic este eficient pentru vehiculele mai ușoare, dar devine insuficient pentru camioanele grele care pot avea mase totale de 40 de tone sau chiar mai mult.

Sistemele de frânare pneumatică folosite pe camioane funcționează pe un principiu complet diferit - în loc de lichid de frână, acestea utilizează aer comprimat pentru a activa mecanismele de frânare.

Componentele principale ale sistemului pneumatic

Compresorul de aer reprezintă inima sistemului, fiind acționat direct de motorul vehiculului. Acesta produce aerul comprimat necesar funcționării întregului sistem de frânare, menținând o presiune optimă în jur de 8-10 bari.

Rezervoarele de aer stochează aerul comprimat produs de compresor. De obicei, un camion are mai multe rezervoare pentru a asigura redundanța și siguranța sistemului - unul principal și unul sau două auxiliare.

Pedala de frână activează supapa de comandă care permite trecerea aerului comprimat din rezervoare către camerele de frână de la roți.

Camerele de frână transformă presiunea aerului în forță mecanică, acționând sistemele de frâne cu tambur sau disc montate la roți.

Verificări obligatorii pentru șoferi

Înainte de a porni într-o cursă, șoferii de camion trebuie să efectueze verificări riguroase ale sistemului pneumatic. Presiunea din rezervoare trebuie să fie suficientă pentru a asigura frânarea în condiții de siguranță.

Dacă presiunea scade sub limitele de siguranță (de obicei sub 4-5 bari), sistemul activează automat frâna de parcare, imobilizând vehiculul. Aceasta este o măsură de protecție esențială care previne pornirea camionului cu un sistem de frânare defectuos.

Problema îngheţării în sistemele pneumatice

Formarea condensului în conducte

Aerul comprimat conține întotdeauna o anumită cantitate de vapori de apă. Atunci când acest aer este comprimat în rezervoare, temperatura scade și vaporii de apă se condensează, formând picături de apă în interiorul sistemului.

Pe timp cald, această umiditate nu prezintă probleme majore. Însă când temperaturile coboară sub zero grade, apa din sistemul pneumatic începe să îngheţe, formând cristale de gheață care pot bloca complet conductele și supapele.

Consecințele îngheţării sistemului

Când conductelele de aer îngheață, aerul comprimat nu mai poate circula liber către camerele de frână. Aceasta poate duce la:

- Blocarea parțială sau totală a frânelor la una sau mai multe roți

- Imposibilitatea eliberării frânei de parcare

- Frânare neuniformă care poate cauza pierderea controlului asupra vehiculului

- Risc major de accident din cauza incapacității de a opri camionul la nevoie

Soluția cu alcool metilic

Proprietățile antigel ale alcoolului

Alcoolul metilic (metanolul) are o temperatură de îngheţare de aproximativ -97°C, mult mai scăzută decât cea a apei (0°C). Această proprietate îl face ideal pentru prevenirea formării gheții în sistemele pneumatice.

Atunci când este adăugat în sistemul de frânare, alcoolul se amestecă cu umiditatea existentă, scăzând punctul de îngheţare al amestecului rezultat. Astfel, chiar și la temperaturi de -30°C sau mai scăzute, sistemul rămâne funcțional.

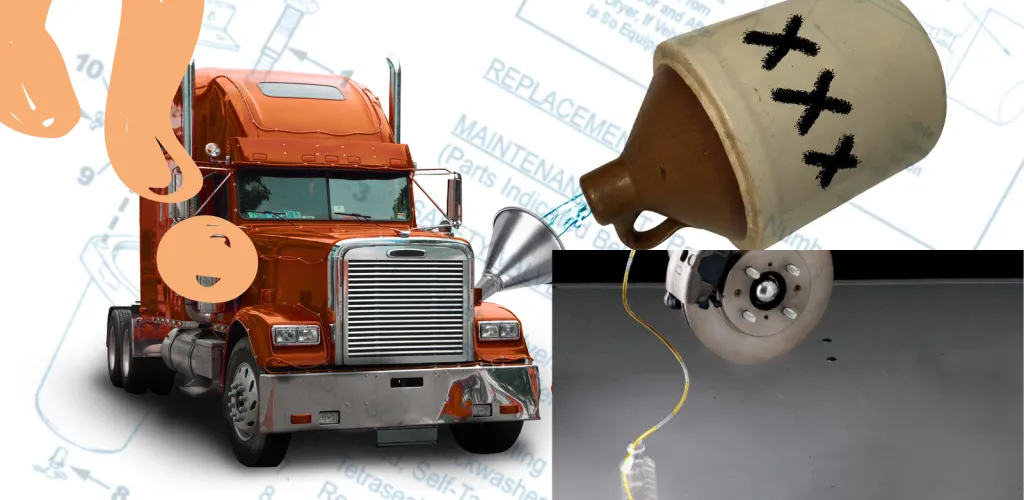

Metoda de aplicare tradițională

În trecut, șoferii de camion turnau direct alcool metilic în rezervoarele de aer, de obicei prin supapa de golire. Cantitatea necesară varia în funcție de dimensiunea sistemului și condițiile meteo preconizate, dar de regulă se foloseau între 50-200 ml de alcool.

Această metodă, deși eficientă, necesita atenție și experiență pentru a determina cantitatea corectă și pentru a evita deteriorarea componentelor din cauze sau plastic care ar putea fi afectate de alcool.

Evoluția tehnologică modernă

Uscătoarele de aer

Sistemele moderne de frânare pneumatică sunt echipate cu uscătoare de aer sofisticate care elimină umiditatea încă de la sursă. Aceste dispozitive conțin:

- Cartuše cu agent desicant care absorb umiditatea din aerul comprimat

- Sisteme de purjare automată care evacuează periodic condensul acumulat

- Filtre pentru particule care îndepărtează impuritățile din aer

Evaporatoarele de alcool

O soluție tehnologică mai avansată o reprezintă evaporatoarele de alcool integrate în sistemul pneumatic. Aceste dispozitive:

- Injectează automat cantități controlate de alcool în fluxul de aer

- Asigură o distribuție uniformă a antichelului în întreg sistemul

- Monitorizează și reglează automat concentrația de alcool

- Reduc riscul de supradozare sau subdozare

Sisteme de management electronic

Camioanele moderne sunt echipate cu sisteme electronice de monitorizare care:

- Detectează scăderea presiunii în conducte

- Avertizează șoferul în caz de probleme

- Activează automat măsurile de protecție

- Înregistrează parametrii sistemului pentru diagnoza ulterioară

Considerații de siguranță și reglementări

Riscurile utilizării alcoolului

Deși eficient, alcoolul metilic este toxic și inflamabil, necesitând manipulare atentă. Expunerea prelungită la vapori poate fi dăunătoare, iar contactul cu pielea trebuie evitat.

Reglementări în transport

Transportul și depozitarea alcoolului metilic sunt supuse unor reglementări stricte în multe țări. Companiile de transport trebuie să respecte normele de siguranță și să instruiască personalul în manipularea corectă a acestui produs.

Practici actuale în industrie

În zilele noastre, majoritatea companiilor de transport moderne au abandonat metoda tradițională cu alcool în favoarea soluțiilor tehnologice integrate. Camioanele noi vin standard echipate cu uscătoare de aer și sisteme antiîngheţ, eliminând necesitatea intervenției manuale.

Totuși, în situații de urgență sau pe vehicule mai vechi, metoda cu alcool rămâne o soluție de rezervă validă, aplicată de șoferi cu experiență care cunosc limitările și riscurile acestei practici.

Evoluția tehnologică continuă să aducă îmbunătățiri în domeniul sistemelor de frânare pneumatică, cu accent pe siguranță, fiabilitate și reducerea impactului asupra mediului. Viitorul aparține sistemelor inteligente care pot anticipa și preveni problemele, asigurând funcționarea optimă indiferent de condițiile meteorologice.