- La testata chiude la camera di combustione e gestisce circuiti: aspirazione, scarico, raffreddamento e olio.

- Tipi principali: testate intere, singole o doppie in motori V.

- Prestazioni richieste: rigidità elevata, resistenza termica fino a 2000°C, uniformità termica.

La testata del motore rappresenta una delle componenti chiave del motore a combustione interna ed è di fatto la metà superiore del blocco motore. Questo componente complesso e multifunzionale svolge un ruolo cruciale nel processo di combustione e nel corretto funzionamento dell’intera unità, formando insieme al blocco motore e al pistone la camera di combustione e gestendo quattro circuiti distinti: gas di aspirazione, gas di scarico, liquido di raffreddamento e olio motore.

Per gli appassionati di auto è importante capire che il termine corretto è testata motore (al plurale testate motore), non “testa” come si sente spesso. Il termine deriva dal francese culasse ed è stato adattato in italiano in diverse forme, ma la forma corretta resta testata motore.

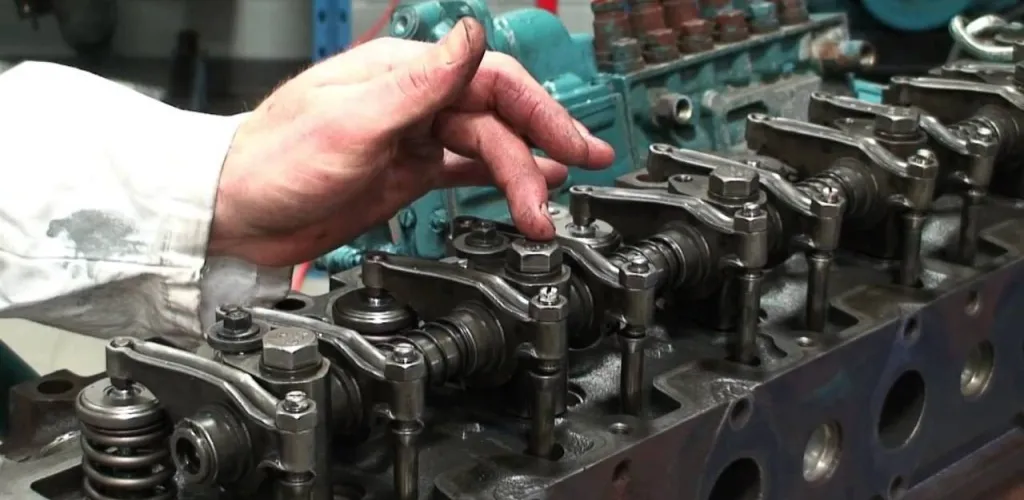

Struttura e tipologie delle testate

La testata è la componente del motore che si monta nella parte superiore del blocco motore, sopra i cilindri, avendo il ruolo di “chiudere” la camera di combustione. Questa componente deve resistere a pressioni estreme e temperature fino a 2000°C nella camera di combustione.

Tipi di testate in base alla configurazione

Esistono diverse tipologie di testate in base alla configurazione del motore:

- Testate intere: realizzate in un unico pezzo che copre tutti i cilindri - la variante più comune sui motori di serie

- Testate singole: una testata per ogni cilindro - utilizzate nei motori da competizione per un accesso agevole a ciascun cilindro

- Testate doppie: nei motori a V, dove di norma esistono due testate, una per ogni banco di cilindri

Componenti integrate nella testata

La testata è una componente multifunzione con una forma complessa, che contiene:

- Una parte del sistema di distribuzione (valvole, molle, alberi a camme, tappeti, tachetti)

- Iniettori di carburante per motori con iniezione diretta

- Candele di preriscaldamento (nei motori diesel)

- Circuito di raffreddamento complesso con canali interni

- Canali per la circolazione dell’olio motore

- Camera di combustione con forma ottimizzata per una combustione efficiente

Requisiti tecnici e materiali di costruzione

Grazie alle sue molteplici funzioni, la testata è sottoposta a sollecitazioni estreme sia dal punto di vista meccanico sia termico. Le tensioni e le pressioni elevate agiscono in modo non uniforme, generando importanti sfide progettuali.

Specifiche di prestazione

Una testata moderna deve soddisfare i seguenti requisiti tecnici:

- Rigidità meccanica molto elevata per resistere alle pressioni di combustione di 15-20 bar nei motori aspirati e fino a 40-50 bar nei motori turbo

- Resistenza termica elevata a temperature fino a 2000°C nella camera di combustione

- Etanțeità perfetta per liquido di raffreddamento, gas e olio

- Distribuzione uniforme della temperatura per raffreddamento ottimale ed evitare punte di calore

- Massa ridotta per l’efficienza del motore e ridurre l’inerzia

- Forma ottimizzata della camera di combustione per prestazioni massime e emissioni ridotte

Materiali e tecnologie moderne

Testate in lega di alluminio: impiegate nella maggior parte delle auto moderne, offrono:

- Eccellente conduttività termica (~200 W/mK)

- Massa ridotta del 40-50% rispetto alla ghisa

- Lavorabilità agevole per forme complesse

- Realizzazione mediante pressofusione ad alta precisione

- Coefficiente di dilatazione simile al blocco motore in alluminio

Testate in ghisa: ancora utilizzate su veicoli commerciali pesanti e motori industriali, offrono:

- Durezza superiore e resistenza all’usura

- Elevata resistenza meccanica a sollecitazioni estreme

- Costi di produzione inferiori

- Stabilità dimensionale eccellente a alte temperature

Nelle testate in alluminio, le valvole non si appoggiano direttamente sul materiale di base, ma su sedi speciali in ghisa o acciaio inox, che sopportano meglio lo stress meccanico e termico generato dall’apertura e chiusura ripetuta.

Procedura corretta di montaggio e serraggio

Il montaggio della testata è un’operazione estremamente precisa che richiede il rispetto di una procedura rigorosa per evitare deformazioni e garantire l’ermeticità perfetta.

Sequenza di serraggio dei bulloni della testata

I bulloni della testata vanno serrati sempre in pattern a scacchiera; se stringi un bullone in un angolo, il successivo deve essere nell’angolo opposto. Questa è l’ordine standard per la maggior parte dei motori:

- Prima serrata: 40 Nm con chiave dinamometrica per l’allineamento iniziale

- Serraggio di fissaggio: 60 Nm per un’installazione uniforme

- Allentamento: mezzo giro su tutti i bulloni per eliminare le tensioni

- Seconda serrata: 50 Nm per pre-accumulo

- Serraggio finale: un quarto di giro due volte per la carica finale

Importantissimo: i bulloni della testata sono di un uso unico (TTY - Torque To Yield) e non vanno riutilizzati dopo una serrata completa, perché sono stati allungati oltre il limite elastico.

Verifiche necessarie prima del montaggio

- Pulizia accurata della superficie di contatto

- Verifica della planarità con righello e comparatore

- Controllo dello stato dei bulloni nuovi

- Verifica che la guarnizione non superi i bordi

- Leggera lubrificazione delle filettature dei bulloni

Sistema di raffreddamento integrato

All’interno della testata si trovano canali complessi attraverso i quali fluisce il liquido di raffreddamento. Questo raffreddamento è cruciale poiché le temperature nella camera di combustione raggiungono i 1800-2000°C, e nella zona delle valvole di scarico possono superare i 700-800°C.

Design dei canali di raffreddamento

I canali di raffreddamento della testata sono progettati per:

- Raffreddare prioritariamente le zone con valvole di scarico

- Distribuire in modo uniforme la temperatura per evitare tensioni termiche

- Portata ottimale per un trasferimento termico efficiente

- Eliminare le bolle d’aria tramite design inclinato

- Protezione antigelo a basse temperature

Configurazione delle valvole e gestione termica

La progettazione delle posizioni delle valvole nella testata tiene conto di:

- Numero di cilindri e ordine di accensione per una distribuzione termica adeguata

- Evitare posizionamenti delle valvole di scarico vicino ai bordi della camera

- Dimensioni differenti delle valvole: le di aspirazione sono più grandi per una digne ottimale

- Angolo delle valvole per flusso ottimale e turbulence controllata

Nei motori a aspirazione naturale, le valvole di aspirazione hanno un diametro circa 15-20% maggiore perché l’aspirazione dell’aria è più difficile dell’espulsione dei gas di scarico che si trovano sotto pressione.

Tenuta e guarnizione della testata

La testata gestisce quattro circuiti distinti che non devono mescolarsi tra loro:

- Gas di aspirazione (pressione negativa)

- Gas di scarico (pressione positiva, temperatura elevata)

- Liquido di raffreddamento (pressione 1-2 bar, temperatura 90-110°C)

- Olio motore (pressione 2-6 bar, temperatura 80-120°C)

L’ermeticità perfetta tra questi circuiti è assicurata dalla guarnizione della testata, che deve resistere a pressioni e temperature estreme per decine di migliaia di chilometri.

Tipi di guarnizioni moderne

- Guarnizioni metalliche multistrato: con 3-5 strati di acciaio inossidabile

- Guarnizioni composite: con inserti metallici e materiale elastico

- Guarnizioni con rivestimento ceramico: per motori ad alte prestazioni

Sintomi di problemi di tenuta

- Fumo bianco dallo scarico: liquido di raffreddamento nei cilindri - più evidente all’avviamento a freddo

- Fumo azzurro: olio nella camera di combustione - visibile in accelerazione

- Perdite di potenza: cali di compressione tra i cilindri

- Surriscaldamento: problemi di circolazione del liquido di raffreddamento

- Emulsione nell’olio: miscela olio-liquido di raffreddamento visibile sul coperchio delle valvole

- Bolle nel vaso di espansione: gas di combustione nel sistema di raffreddamento

Riparazioni e procedure di rilavorazione

Operazioni di servizio specializzato

Verifica e riparazione della superficie di contatto:

- Piano di rettifica: rimozione del materiale deformato (max 0,1-0,2 mm)

- Misurazione della planarità: tolleranza di 0,05 mm su tutta la superficie

- Verifica di crepe: tramite metodi a penetrazione o a pressione

Riconfigurazione del sistema di valvole:

- Rettifica delle sedi: per valvole nuove con l’angolo corretto (45° o 30°)

- Rasatura delle valvole: per una tenuta perfetta

- Sostituzione delle guide: in caso di usura oltre la soglia (0,1-0,15 mm)

- Verifica delle molle: per forza e lunghezza corrette

Sistema di distribuzione:

- Configurazione delle tachette: modelli senza autoregolazione idraulica

- Verifica degli alberi a camme: per usura e ovalità

- Controllo delle tendine: per il funzionamento corretto

Test casalingo di tenuta delle valvole

Potete verificare la tenuta delle valvole a casa con un test semplice:

- Pulite bene la testata da qualsiasi residuo

- Capovoltatela con le valvole in alto

- Versate benzina nelle camere di combustione

- Attendere 10-15 minuti

- Verificate se vi è perdita dalle bocche di aspirazione/scarico

Se la benzina gocciola, le valvole non tengono più e necessitano di ristrutturazione.

Manutenzione preventiva e misure di protezione

Raccomandazioni per la massima longevità

Sistema di raffreddamento:

- Non utilizzare solo acqua nel sistema: i canali piccoli si possono ostruire per depositi di calcare e ruggine

- Cambiate il liquido di raffreddamento agli intervalli consigliati (2-5 anni)

- Controllate la concentrazione di antigelo: 50-60% per protezione ottimale

- Controllate la pressione del sistema: con apposito tester ogni anno

Monitoraggio costante:

- Tenete sotto controllo la temperatura del motore sul cruscotto

- Controllate periodicamente i tubi di raffreddamento per crepe

- Verificate il livello del liquido settimanalmente

- Osservate il colore del fumo dell’evacuazione

Segnali d’allarme che impongono spegnimento immediato:

- Temperatura oltre 110°C

- Fumo bianco intenso dallo scarico

- Perdita massiva di liquido di raffreddamento

- Rumori metallici provenienti dal motore

Costi di riparazione e pezzi di ricambio

La ricondizionamento di una testata può costare tra 800-2500 lei a seconda di:

- Complessità del motore (numero di valvole)

- Materiale della testata (alluminio o ghisa)

- Grado di danneggiamento

- Necessità di sostituzione di componenti (valvole, sedi, molle)

Conclusione

La testata è il cuore del sistema di combustione del motore, una componente fondamentale la cui complessità e importanza non va sottovalutata. A causa delle sollecitazioni estreme alle quali è sottoposta — pressioni di decine di bar e temperature di migliaia di gradi — la manutenzione preventiva e il rispetto delle procedure corrette di montaggio sono essenziali per il funzionamento ottimale e la durabilità del motore.

Comprendere il funzionamento della testata aiuta ad apprezzare la complessità dei motori moderni e a prendere decisioni informate sulla manutenzione del veicolo. In caso di segni di problema — sia surriscaldamento, fumo colorato dallo scarico o perdita di potenza — rivolgersi a un’officina specializzata con esperienza è la scelta più sicura per evitare riparazioni costose che possono costare quanto la metà del valore dell’auto.

L’investimento nella manutenzione preventiva del sistema di raffreddamento e nel rispetto degli intervalli di servizio può prolungare significativamente la durata della testata e dell’intero motore.

Fonte foto: manciniracing.com, indiamart.com, carid.com, youtube.com, gumtree.co.za